Článek, který původně připravil a publikoval CEITEC.

Představte si, že slyšíte neobvyklý zvuk vašeho auta při rozjezdu. Možná poznáte, že něco není v pořádku dříve, než se skutečně porouchá. A teď si představte, že podobným způsobem dokáže poslouchat své vlastní zvuky i průmyslový stroj – a s pomocí umělé inteligence říct, jak dlouho ještě vydrží pracovat bez poruchy.

To není sci-fi. S pomocí výpočetní síly superpočítače v brněnském centru CEITEC při Vysokém učení technickém se podařilo vytrénovat zcela nový model umělé inteligence, který dokáže na základě zvuků předpovídat, kdy stroj přestane správně fungovat.

Český startup Neuron Soundware vytvořil nový způsob, jak díky zvukové analýze a AI přesněji předpovídat životnost průmyslových zařízení. Jinými slovy: díky umělé inteligenci umožnil strojům „mluvit“ o své vlastní budoucnosti. Technologie, která vznikla, má potenciál změnit způsob, jak firmy plánují údržbu, šetří náklady a předcházejí výpadkům výroby. V době, kdy je každá minuta neplánované odstávky výrobní linky vyčíslována v tisících eur, se tato schopnost stává neoddiskutovatelnou konkurenční výhodou.

Za vývoj nového modelu umělé inteligence zodpovídal tým vedený Janem Tožičkou, vedoucím týmu strojového učení v Neuron Soundware. Tožička vystudoval umělou inteligenci na Matematicko-fyzikální fakultě Univerzity Karlovy, zaměřoval se na neuronové sítě a multiagentní systémy, a později pokračoval ve studiu na Českém vysokém učení technickém v Praze, kde se věnoval distribuovanému strojovému učení a dolování dat. Působil také jako výzkumník v oblasti multiagentních systémů a několik let strávil v Londýně, kde navrhoval AI algoritmy pro řízení flotily dronů. Od roku 2018 stojí v čele vývoje algoritmů pro průmyslovou diagnostiku založenou na akustické analýze.

„Naším cílem je, aby stroj nejen hlásil, že se něco pokazilo, ale aby předem upozornil, kdy k poruše pravděpodobně dojde. To je klíčový rozdíl mezi reaktivní a prediktivní údržbou,“ vysvětluje Jan Tožička.

Díky evropské síti AI-MATTERS bylo pro výzkum využito špičkové technologie a testovacích a experimentálních pracovišť (TEF) s využitím 100% dotované ceny služeb. Pavel Václavek, koordinátor výzkumného programu Technická kybernetika, instrumentace a systémová integrace, CEITEC VUT uvádí: „U nás v RICAIP Tesbedu Brno můžeme firmám, které mají inovativní myšlenku, ale nemají potřebné vybavení, poskytnout pro ověření funkčnosti jejich konceptu celou naši vědeckou infrastrukturu. Dokážeme jim celý experiment postavit na našich strojích, jež věrně simulují průmyslové prostředí.“ CEITEC disponuje řadou průmyslových zařízení a velmi atraktivní je právě možnost práce s High-performance computing cluster, tedy superpočítačem pro velmi náročné úlohy.

Jde o jasný příklad toho, jak evropská vědecká infrastruktura pomáhá urychlit přenos výzkumu do praxe a posiluje konkurenceschopnost firem. Taková spolupráce zároveň ukazuje, že synergie mezi akademickou sférou a průmyslem může přinášet praktické výsledky v relativně krátkém čase.

Když stroj mluví jako člověk

Neuron Soundware vychází z principu, že stejně jako jazykové modely (například ChatGPT) dokážou na základě textu odhadnout, co přijde dál, tak lze “naučit” modely předvídat chování strojů podle jejich zvukové historie. Pokud se stroj začne chovat jinak – vydá jiný zvuk, vyšší vibraci nebo delší ticho – může se jednat o signál blížící se závady.

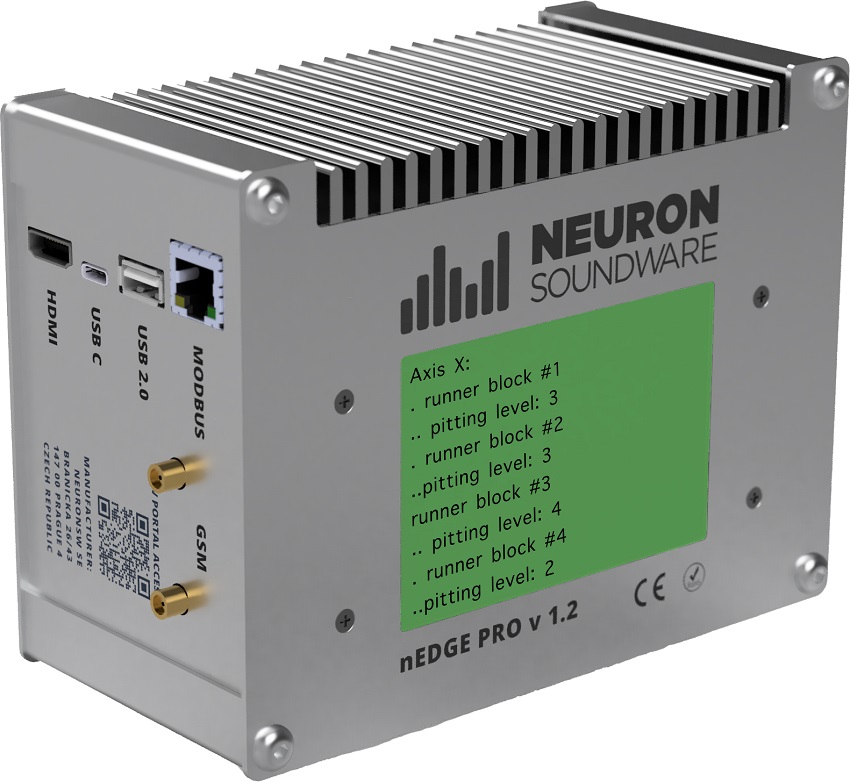

Výhodou je, že systém nespoléhá jen na jeden typ dat – kromě mikrofonů využívá také vibrační či teplotní senzory. Díky technologii edge computingu (výpočet přímo na zařízení nEdge) probíhá část analýzy přímo u stroje, což zajišťuje rychlou reakci i v prostředí s omezeným připojením k internetu. To přináší jistotu i tam, kde není možné spoléhat na stabilní cloudové připojení – například v těžkém průmyslu, v dolech nebo v odlehlých výrobních závodech. Nejnovější zařízení nEdge PRO funguje jako malý superpočítač umístěný v blízkosti stroje. Dokáže současně sledovat data z desítek senzorů – od vibrací a zvuku přes teplotu až po průtok kapalin – a díky vestavěnému čipu Nvidia Jetson Orin Nano s výkonem až 40 TOPS provádí pokročilé analýzy okamžitě na místě. Podnik tak získá výsledky během několika sekund, aniž by musel čekat na přenos dat do cloudu, což znamená rychlejší reakce na poruchy a vyšší spolehlivost výroby.

Tým nasbíral záznamy zvuků z desítek typů strojů (např. kompresory, motory, čerpadla apod.) a stovek jejich komponent (ložiska, hřídele, vřetena apod.) – například z obrábění materiálů, CNC strojů, či elektro-mechanických komponent na eskalátorech nebo výtazích ve výrobních podnicích, na letištích apod. Jednalo se o vybrané zvukové sekvence nahrané během celé doby provozu strojů, které jsme sbírali během posledních 7 let.

Tyto nahrávky byly následně převedeny do cca 33,6 miliard tzv. „zvukových tokenů“, které pracují podobně jako jazykové modely se slovy. Model se trénoval tak, aby dokázal předpovědět, jaký zvuk má následovat. Pokud něco „nesedí“ – například se místo očekávaného bzučení ozve klepání – označí to jako možnou závadu nebo známku opotřebení.

Aby se model v těchto zvukových „větách“ vyznal, byly do záznamů přidány i tzv. „speciální tokeny“ jako pauza, údržba, konec a další. Díky nim se AI lépe orientuje v tom, co se ve stroji právě děje, a dokáže vyhodnotit, jestli se zařízení chová normálně, nebo jestli je něco v nepořádku a dokáže předpovědět, kdy se může objevit porucha – dřív, než by si toho člověk všiml.

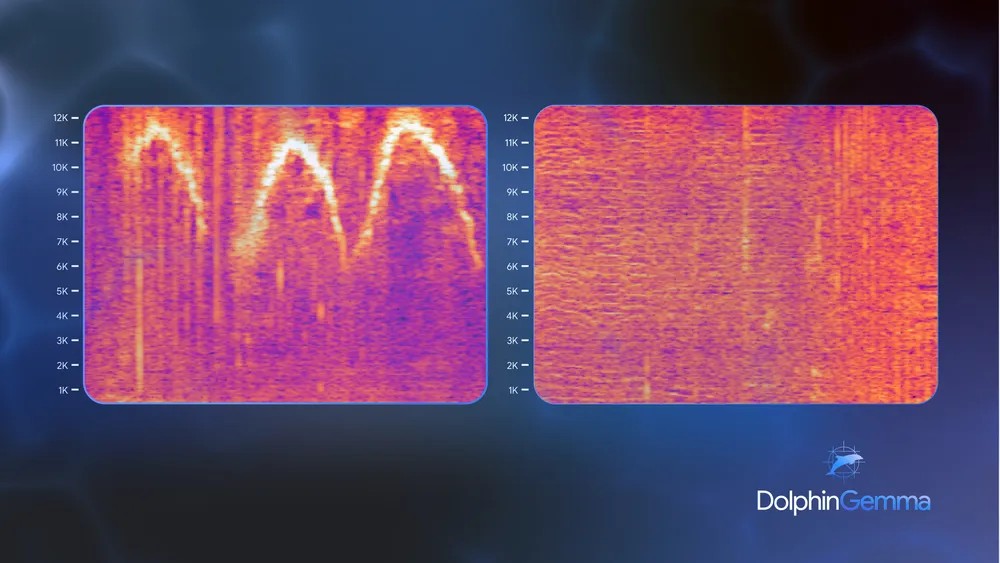

Jedná se o podobný přístup, který nedávno použila společnost Google při školení svých DolphinGemma modelů pro interpretaci komunikace delfínů.

Výsledky: Přesnější předpovědi a zásadní zlepšení

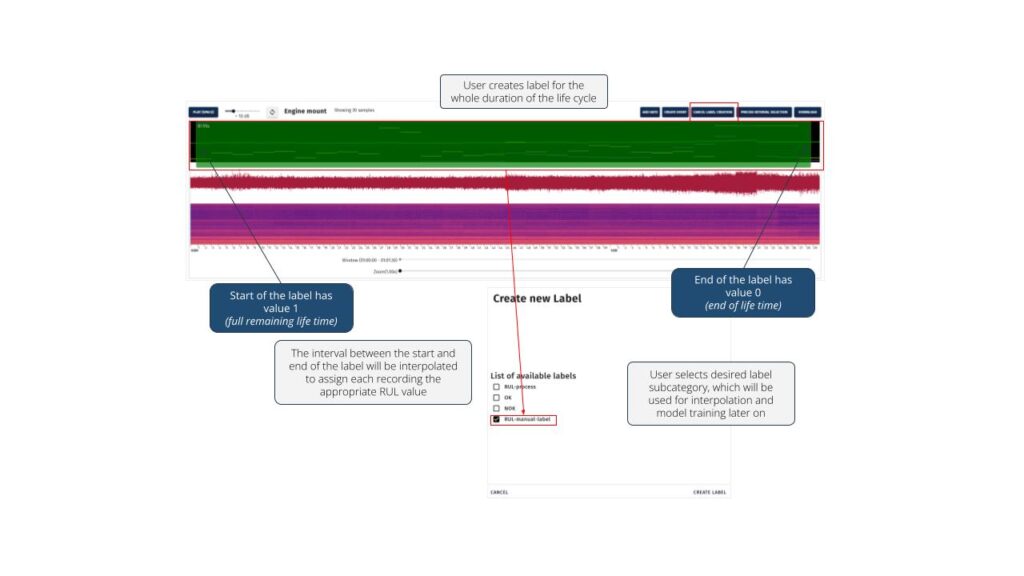

Nejvýraznějšího pokroku dosáhl tým v oblasti predikce zbývající životnosti strojů (RUL– Remaining Useful Life, tedy zbývající doba provozu). Díky tomu, že model nově pracuje s celým kontextem provozní historie stroje – nikoli jen s jedním aktuálním stavem – se podařilo výrazně zpřesnit jeho odhady.

Chybovost se snížila až na 5–15 % původních hodnot, což v některých případech znamená až desetinásobné zlepšení oproti dřívějším metodám. Tento průlom umožňuje lépe plánovat servisní zásahy, minimalizovat výpadky a efektivněji využívat technické kapacity. Navíc byl systém optimalizován tak, aby zvládl fungovat i na zařízeních s omezeným výpočetním výkonem, což výrazně rozšiřuje jeho praktické využití v reálném provozu.

Na klasifikačních úlohách (např. pro rozpoznání aktuálního stavu stroje nebo konkrétního typu poruchy) nový model umožnil rozpoznávat zvuky na základě pouze několika minut označených dat. Dříve jsme pro podobnou klasifikaci potřebovali řádově hodiny až desítek hodin označených dat, což při přípravě nového projektu na straně klienta snižuje časovou náročnost a náklady na přípravu dat až o 95 %.

Zlepšení však přinesla i detekce anomálií, kde model zaznamenal nárůst správných detekcí o 1,6 % a zároveň přibližně o 15 % snížil závažnost případných chyb. Ještě důležitější je, že dokázal správně odhalit osm případů anomálií, které dosud žádný jiný model nerozpoznal. Ukázalo se, že nový model lépe „rozumí“ zvukovým projevům strojů i v situacích, kdy nejsou k dispozici přesně označená data – tedy tam, kde je nutné spoléhat jen na schopnost AI vnímat jemné odchylky a poruchové vzorce v provozním šumu.

Co to přináší v praxi?

Představte si, že máte ve výrobě CNC obráběcí stroj, který běžně pracuje tři směny denně. Podle servisního plánu se ložiska mění každých šest měsíců, preventivně – bez ohledu na to, jak moc byla skutečně zatížena. Jenže nový model od Neuron Soundware dokáže pomocí zvukové analýzy rozpoznat, že konkrétní stroj se po čtyřech měsících začíná chovat jinak: místo plynulého bzučení slyší jemné vibrace a nepravidelnosti, které poukazují na začínající opotřebení.

Místo slepé výměny všech strojů podle tabulky dostanete konkrétní doporučení: „Tento stroj bude potřebovat zásah do tří týdnů, ostatní zatím ne.“ Výsledek? To je zásadní rozdíl, který v praxi přinese obrovské úspory – nejen na opravách, ale i na výrobních výpadcích. AI se tak stává spolehlivým partnerem údržbáře – naslouchá stroji, rozumí mu a včas dá vědět, kdy je čas zasáhnout.

Technologie, která byla v Brně testována, má již v současné době využití daleko za hranicemi akademického experimentu. V energetice dokáže AI odhalit částečné výboje v transformátorech, ve výrobě pak akustické modely Neuron Soundware sledují celý proces v reálném čase a monitorují jeho postup nebo kvalitu výrobků. Technologie nachází využití i při drcení a mletí surovin, kde umožňuje ukončit proces přesně v okamžiku dosažení požadované kvality. Tím se zajišťuje konzistentní produkt a současně výrazně šetří čas i energie.

Stejně důležité je ale i nasazení v běžných strojích, na nichž stojí každodenní výroba – například u čerpadel a kompresorů. Tyto stroje patří mezi nejčastější zdroje poruch, protože jsou vystaveny vysokému tlaku a vibracím. Díky akustickému monitoringu lze včas odhalit kavitaci v pumpách nebo zvýšené vibrace v kompresorech, které signalizují opotřebení ložisek či nerovnováhu. V praxi to znamená, že závada se odstraní ještě předtím, než zastaví celou výrobu.

Neplánované odstávky strojů přitom patří mezi největší skryté náklady průmyslových podniků – podle analýz je každoročně zažívá 80 % firem, což každoročně představuje ztráty přes 35 miliard eur. Prediktivní údržba založená na umělé inteligenci dokáže tuto ztrátovost dramaticky snížit – až o 60 % méně poruch a až o 35 % nižší výrobní náklady. Přínos ale není jen ekonomický, díky menšímu množství zmetků a nižší energetické náročnosti má totiž tato technologie i významný ekologický dopad.

A co dál?

Stejně jako jsme stroje naučili mluvit o svém zdraví, dalším krokem je naučit je mluvit s námi. Už teď se můžete v portálu nGuard bavit s AI chatbotem, který strojům nejen rozumí, ale dokáže vám i doporučit, co dělat dál.

Technologie, která ještě před pár lety patřila do světa laboratoří a experimentů, dnes pomáhá udržet výrobu v chodu – tiše, přesně a s předstihem.

Článek se také vyskytl v médiích: Vseoprumyslu.cz, Sciencemag.cz a Vedavyzkum.cz.